谈生鲜加工管理

生鲜商品在零售企业的销售中扮演着越来越重要的角色,生鲜商品在一些超市的销售占比在20%左右,一些以生鲜为主的超市占比就更高。随之而来的生鲜管理就显得越来越重要的。肉品科、水产科、面点科、熟食科等都属于生鲜范畴。生鲜管理存在诸多特点,品类繁多、管理上需要对陈列、温度鲜度、制作加工工艺等进行管理。针对不同的管理需求管理方式可以采取粗放式管理、记帐式管理、任务式管理等。本文主要介绍在我认为在HDPOS系统中应用的比较好的“任务式管理”。

首先我们先了解一下粗放式管理和记帐式管理。

粗放式管理是一种简单的管理模式,一般生鲜商品采用统码进货(多种商品在进货时采用同一个商品码),而在销售时,以不同的商品码进行销售(不同于进货的商品码,每个生鲜商品的销售码不一样)的模式,这样会造成用于进货的商品码的库存会一直增加,而用于销售的商品码的库存会一直减少,出现很大的负库存,定期通过盘点盈亏来修正系统的库存。对于企业所关心的成本计算,粗放式管理采取是,生鲜商品单品的毛利=单品的销售额-单品的成本来计算,而加工过程产生的总毛利=销售总毛利-过程中损耗。从中我们不难看出,单品的成本由于进货采用的是统码进货,所以很难取值,而过程中损耗,也只能通过人为的估算得到一个近似值。

记帐式管理是通过简单的配方管理,来维护原料与产品之间成本转移关系,通过加工单来实现成本的转移。由于生鲜商品的进货依然采取的是统码进货,分码出货的形式,所以在成本分摊时依然是不准确的。

下面着重讲一下生鲜加工的任务式管理。

任务式管理的前提有两个:1、生鲜商品的管理在系统中要采取单品单码的管理形式,每一种生鲜商品的原料进货码必须唯一,这区别于之前我们说的统码进货,同时生鲜加工产出的产品商品码也必须唯一;2、系统应采用移动加权平均的核算体系。满足上述两点即可使用任务式的生鲜加工管理。

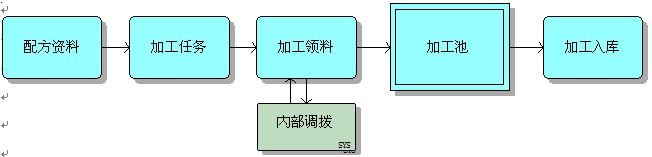

如下图是任务式生鲜管理的系统流程,下面就按照这个流程逐一介绍一下系统中各个环节的特点以及注意事项:

1、配方资料

配方资料对应配方资料维护模块。配方资料体现了产品和原料之间的数量对应关系,是产品加工领料计算的基础,是成品入库成本分摊的基础。

目前HDPOS系统中的配方资料的类型有两种,一种是分解型,即一种原料分解成多种产品,如白条猪分割;另一种是组合型,即多种原料组合加工成一种产品,如盆菜加工。配方资料确定的只是产品和原料之间的一个数量倍数关系,应注意产品在配方中使用的计量单位应与产品在前台收银机销售时使用的计量单位一致;分解型的配方在维护时需要定义产品的预期售价,即该产品销售时的售价,这个售价只是一个期望值,实际销售过程中的售价可能比配方中定义的售价或高或低,但偏差不应太大,分解型的加工在最后成本分摊时我们是根据配方中的预期售价来分摊的。这个我们在加工入库时再介绍。配方在定义时也引入了周期的概念,配方周期的定义是为加工任务服务的,本身并没有实际意义。

2、加工任务

加工任务对应加工任务单模块。加工任务是生鲜加工的计划,是加工领料的建议和加工入库的依据。

加工任务也分成组合型和分解型的加工任务,加工任务的类型与配方资料的类型对应,且一张加工任务单里的配方必须是同一类型的配方资料,即组合型的加工任务单里不能有分解型的配方资料。加工任务单存在周期的概念,即到效期。一张加工任务单被置为已完成状态有3种情况:1)当一张加工任务单被完全入库以后(组合型指产品完全被入库,分解型指原料完全被消耗),加工任务单将被自动被置为已完成状态;2)一张加工任务单过了到效期以后,系统自动会将加工任务单置为已完成状态;3)人为地手工将单据保存为已完成状态。置为已完成状态的单据,不能再进行入库。加工任务单里体现的原料消耗数量,是系统建议领料的数量,并不是实际的领料数量,实际的领料数量在加工领料里体现。

3、加工领料

加工领料对应系统的加工领料单模块。加工领料实现原料库存的仓位转移,是产品成本分摊正确的基础。

加工领料的过程实际就是HDPOS系统内的内部调拨的功能。要注意,加工领料的时候,实际领料的数量与系统建议的领料数量可能不一致,这种不一致可能有多种原因。一方面以前原料的领料未消耗完毕,还有剩余,那么本次可以不进行领料;另外由于一些辅助原料的消耗可能很少,如酱油在做盆菜的消耗是0.4瓶,但是实际领料不会领0.4瓶的酱油,都是以整瓶来领用的。所以对于一些辅助原料需要化零为整。加工领料是将原料卖场仓(出货仓)的库存转移到加工仓,库存数量之和没有变化,库存分布发生了变化。在门店盘点时,需要注意,如果只针对卖场仓(出货仓)盘点的话需要将加工仓的库存转移到卖场仓,否则需要针对多个仓位进行盘点。会出现不该有的盘亏。

4、加工入库

加工入库对应HDPOS系统中的加工池和加工入库单模块。加工入库我们采取加工池来入库。加工池支持单任务和多任务来入库,即可以多张加工任务单一起来入库,这个也符合门店的实际操作。加工池是描述加工的过程,并在入库时进行相应的规则判断。加工入库是实现转仓的过程,即加工仓的原料转化为卖场仓的产品的过程,同时将原料的成本分摊给产品的成本的过程。

门店在实际加工操作时可能采取几种方式来计算实际原料的消耗数。称重记帐,每次加工时都要称重原料的消耗数量和产品的生成数量,并记录下来,最后加工入库时填写实际的原料消耗数量和产品的数量;库存记帐,原料消耗=昨日库存+今日进货-今日库存,产品生成=今日期末库存+销售-今日期初库存;盘存方式,对于组合型的原料耗用=当前系统库存-原料当前盘存数。对于单任务入库,实际是多任务的入库的简化,这里我们只介绍一下HDPOS系统中多任务入库的操作。

多任务单通过加工池在入库时,对于组合型的入库,1)输入产品数,系统按加工任务单的先后顺序匹配各个任务的理论产品完成数量;2)采用盘存方式来计算原料的消耗,这样操作人员只要盘点当前的原料实际库存就可以了,通过录入原料盘存数,系统计算出原料的消耗,各个任务的原料的消耗是按理论耗料比例分摊实际加工耗用原料数量到各个任务中;3)采用单任务成本分摊的模式进行成本分摊,完成最后的入库操作。

对于分解型的入库,1)输入原料消耗数量,系统按加工任务单的先后顺序匹配各个任务的理论消耗;2)输入加工生成的产品数,多任务单的公共产品,按理论生成数量比例分摊实际加工产生的产品数量到各个任务单中;3) 采用单任务成本分摊的模式进行成本分摊,完成最后的入库操作。

下面我们通过具体的实例来看下我们系统多任务入库的一个过程:

组合型任务入库:

加工任务单A:包括配方 a,b;

配方a:1个产品x=1个原料h+1个原料i,

配方b: 1个产品y=1个原料j+1个原料k;

任务单A加工10个产品x,10个产品y,任务单A审核时间为2006-11-14 12:00:00

任务单B:包括配方c;

配方c: 1个产品x=2个原料h+1个原料i+1个原料m

任务单B加工20个产品x 任务单B审核时间为2006-11-14 13:00:00

原料h 此时加工仓数量为 60,原料i加工仓数量 30,原料m加工仓数量 20

任务单A,B都是未结束状态。

在通过加工池入库时,输入产品x,则显示产品x在任务单A和任务单B里的理论加工数量之和,同时原料显示任务单A和任务单B里配方a和配方c的所有原料的理论原料数量。

(1)此时产品默认显示:产品X 数量30,原料显示:原料h 数量 50 盘存数量 10,原料i 数量30 盘存数量 0,原料m 数量20 盘存数量 0。此时不显示产品y以及对应原料。

(2)如果修改产品x的入库数量为20 ,此时原料显示:原料h 实际消耗数量 30 盘存数量 30,原料i 实际消耗数量20 盘存数量 10,原料m 实际消耗数量10 盘存数量 10

原料消耗数量按照配方比例来计算。若此时修改原料h的盘存数量为15,则原料h的实际消耗数量为45。保存时,

任务单A产品x入库数量为10个,消耗原料h数量为45*10*1/(1*10+2*(20-10)),原料i消耗数量为20*10/(1*10+1*10)。

任务单B产品x入库数量为10个,消耗原料h数量为45*2*10/(1*10+2*(20-10)),原料i消耗数量为20*1*10/(1*10+1*10),原料m消耗数量为10。

入库成功以后,任务单A置为未结束状态(加工任务单是否结束,加工型看产品,因为Y还没有做)。产品成本按照配方中原料的成本来计算。

(3)如果修改产品x的入库数量为10,系统先找到任务单A(因为任务单A的比任务单B先审核),此时原料显示:原料h 实际消耗数量 10 盘存数量 50,原料i 实际消耗数量10 盘存数量 20。保存时,任务单A产品x入库数量为10个,消耗原料h数量为10,原料i消耗数量为10,此时不显示原料m。同时任务单A置为未结束状态(加工型看产品,因为Y还没有做)。此时未用到任务单B。

分解型任务入库:

任务单A:包括配方 a,b;

配方a:1个原料x=1个产品h+1个产品i;

配方b: 1个原料y=1个产品j+1个产品k;

任务单A使用2个原料x,2个原料y来加工产品,任务单A审核时间为2006-11-14 12:00:00

任务单B:包括配方c;

配方c: 1个原料x=2个产品h+1个产品i+1个产品m

任务单B使用3个原料x来加工产品 任务单B审核时间为2006-11-14 13:00:00

如果原料x 此时加工仓数量为 5,原料y加工仓数量 2

任务单A,B都是未结束状态。

在通过加工池入库时,输入原料x,则显示原料x在任务单A和任务单B里的理论使用数量之和,同时产品显示任务单A和任务单B里所有关联配方a和配方c的产品以及理论入库数量。

(1)此时原料默认显示:原料x 数量5 盘存数量0,产品显示:产品h 数量8,产品i 数量5,

产品m 数量3。

(2)如果修改原料的实际消耗数量为4,此时原料显示:原料x 数量 4 盘存数量1,产品显示:产品h 数量6,产品i 数量4,产品m 数量2。

此时修改产品h的入库数量为8。

保存时产品数量按照配方比例和实际消耗原料数量分摊,产品成本根据产品数量及配方中的预期售价额比例分摊。

原料x在任务单A中的消耗数量为2,产品h在任务单A中入库数量为:8*1*2/(1*2+(4-2)*2),产品i在任务单A中的入库数量为:4*1*2/(1*2+1*(4-2))。

原料x在任务单B中的消耗数量为2,产品h在任务单B中的入库数量为:8*(4-2)*2/(1*2+(4-2)*2),产品i在任务单B中的入库数量为:4*1*(4-2)/(1*2+1*(4-2))。

入库单审核后任务单A置为未结束状态(因为任务单A中还有其它原料没有被加工),任务单B仍为未结束状态。

(3)如果修改原料实际消耗数量为2,此时只使用了任务单A,而未使用任务单B。此时不显示产品m。

本文是介绍HDPOS系统是如何进行产品成本的分摊以及生鲜管理过程中各个环节操作流程。准确的成本分摊是每个从事生鲜管理的操作人员希望明确的,这样在毛利统计以及销售分析时才相对准确。生鲜管理在实际操作过程中还需要相应的管理制度,否则再好的系统也无法发挥它的作用。在长期的操作过程中,经验管理也是很重要的,如一个相对合理的配方是在不断总结修改中产生的。希望得到大家的指点和更正!